Thời gian xuất bản:Tháng Mười Hai 17, 2019

Phương pháp sản xuất xi măng

Quy trình sản xuất xi măng chỉ đơn giản là hai nghiền và một thiêu kết, tức là nguyên liệu được khai thác, nghiền, nghiền và trộn để sản xuất nguyên liệu. Nguyên liệu thô được nung ở nhiệt độ cao 1450 ~ C để sản xuất clinker. Clinker được nghiền nát và nghiền cùng với thạch cao hoặc các vật liệu hỗn hợp khác để trở thành xi măng. Do sự khác biệt giữa chế biến bột thô khô và ướt, các phương pháp sản xuất được chia thành ba loại: quy trình ướt, quy trình bán khô hoặc quy trình bán ướt và quy trình khô.

幻灯片3

Đặc điểm của sản xuất quy trình ướt

Bột thô được làm thành bùn có hàm lượng nước từ 32% - 36%, được sấy khô và nung thành clinker trong lò quay. Chuẩn bị ướt bùn, tiêu thụ năng lượng nghiền thấp, khoảng 30%, bùn dễ trộn, thành phần bột thô ổn định, có lợi cho việc nung clinker chất lượng cao. Đơn vị nhiệt tiêu thụ của clinker trong lò quay cao hơn 2093 ~ 2931kt / kg (500-700kcal / kg) so với lò xử lý khô. Nhiệt độ của clinker thải ra khỏi lò thấp hơn, vì vậy không thích hợp để đốt clinker có hàm lượng silica cao và alumin cao.

幻灯片4

Đặc điểm của sản xuất bán khô

Quá trình bán khô được gọi là quá trình bán khô khi bột bột thô khô được làm bằng cách thêm 10% ~ 15% nước vào lò. Lò quay có lò sưởi còn được gọi là lò lipol và lò trục được sản xuất bằng quy trình bán khô. Ở nước ngoài, có một loại bùn được điều chế bằng phương pháp ướt, được ép và khử nước bằng phương pháp cơ học, sau đó được chế tạo thành phần bùn với hàm lượng nước khoảng 19%, sau đó nung trong lò lipol, được gọi là sản xuất quá trình bán ướt. Độ ẩm của nguyên liệu thô trong quá trình bán khô giảm, và mức tiêu thụ nhiệt đơn vị của clinker cũng có thể giảm 837 ~ 1675kj / kg (200 ~ 400kcal / kg) so với quá trình ướt. Vì lò sưởi lưới được sử dụng để thay thế một phần của lò quay để làm khô bóng vật liệu, lò quay có thể được rút ngắn. Ví dụ, sản lượng khối lượng đơn vị của lò có thể tăng gấp 2-3 lần. Tuy nhiên, quá trình bán khô đòi hỏi bột sống phải có độ dẻo nhất định để tạo thành những quả bóng, vì vậy ứng dụng của nó bị hạn chế ở một mức độ nhất định. Có nhiều lỗi cơ học trong máy sưởi. Ở Trung Quốc, nhiệt độ nung thường thấp, vì vậy không thích hợp để đốt clinker chất lượng cao.

幻灯片5

Đặc điểm của sản xuất khô

Trong quá trình khô, bột thô được đưa trực tiếp vào lò để nung, độ ẩm của bột thô vào lò thường chỉ 1% ~ 2%, giúp tiết kiệm rất nhiều nhiệt cần thiết để sấy bột sống. Trước đây, lò quay rỗng được sử dụng trong sản xuất quy trình khô, hiệu suất truyền nhiệt trong lò thấp, đặc biệt là ở vùng phân hủy có mức tiêu thụ nhiệt cao, do đó hiệu suất nhiệt của lò rỗng quá trình khô không được cải thiện nhiều. Bột bột thô pha chế bằng phương pháp khô không dễ trộn đều, ảnh hưởng đến chất lượng của clinker. Do đó, sản xuất quy trình ướt chiếm ưu thế trong những năm 1940-1950. Vào những năm 1950, công nghệ khuấy không khí và công nghệ làm nóng sơ bộ huyền phù của bột bột thô đã xuất hiện. Vào đầu những năm 1970, công nghệ trước khi phân hủy, đồng nhất trước nguyên liệu và công nghệ kiểm soát chất lượng bột thô ra đời. Bây giờ sản xuất quy trình khô hoàn toàn có thể chế biến bột sống với chất lượng đồng đều. Lò nung sơ bộ mới đã chuyển quá trình làm nóng sơ bộ bột thô và phân hủy cacbonat sang trạng thái huyền phù bên ngoài của lò, có hiệu suất nhiệt cao, giảm tải của lò quay, không chỉ giảm tiêu thụ nhiệt mà còn tăng hiệu suất nhiệt của lò quay từ 30% lên 60% lò ướt, và mở rộng năng lực sản xuất lò nung.

幻灯片6

Quy trình chính của nhà máy xi măng

Quy trình sản xuất xi măng chủ yếu được chia thành ba giai đoạn: chuẩn bị nguyên liệu, đốt clinker và nghiền xi măng.

Lấy sản xuất quy trình khô làm ví dụ, nó bao gồm các quy trình chính sau:

nghiền và đồng nhất trước bột thô - Chuẩn bị đồng nhất bột thô - Gia nhiệt sơ bộ phân hủy clinker xi măng - Nghiền xi măng nung - Bao bì xi măng

幻灯片7

1. nghiền và đồng nhất trước

(1) Trong quá trình sản xuất xi măng nghiền, hầu hết các nguyên liệu thô cần được nghiền nát, chẳng hạn như đá vôi, đất sét, quặng sắt và than.

(2) Công nghệ đồng nhất trước nguyên liệu là sử dụng công nghệ xếp chồng khoa học để thực hiện sự đồng nhất sơ bộ của nguyên liệu thô trong quá trình bảo quản và lấy nguyên liệu, để bãi nguyên liệu có chức năng lưu trữ và đồng nhất cùng một lúc.

幻灯片8

2. Chuẩn bị bữa ăn thô

Trong quá trình sản xuất xi măng, ít nhất 3 tấn nguyên liệu (bao gồm các nguyên liệu, nhiên liệu, clinker, hỗn hợp và thạch cao) phải được nghiền cho mỗi tấn xi măng Portland. Theo thống kê, điện năng tiêu thụ cho việc nghiền dây chuyền sản xuất xi măng quy trình khô chiếm hơn 60% tổng công suất, trong đó nghiền nguyên liệu chiếm hơn 30%, nhà máy than chiếm khoảng 3% và nghiền xi măng chiếm khoảng 40%. Do đó, việc lựa chọn hợp lý thiết bị nghiền và quy trình xử lý, tối ưu hóa các thông số quy trình, vận hành chính xác và kiểm soát hệ thống vận hành có ý nghĩa rất quan trọng để đảm bảo chất lượng sản phẩm và giảm tiêu thụ năng lượng.

幻灯片9

3. đồng nhất bột thô

Trong quá trình sản xuất xi măng quy trình khô mới, ổn định thành phần của nguyên liệu vào hố là tiền đề để ổn định hệ thống nhiệt đốt clinker, và hệ thống đồng nhất của bột thô đóng vai trò quan trọng cuối cùng trong việc ổn định thành phần của nguyên liệu thô vào hố.

幻灯片10

4. Làm nóng trước phân hủy

Việc làm nóng sơ bộ và phân hủy một phần bột thô được hoàn thành bằng cách làm nóng sơ bộ thay vì một phần của chức năng lò quay, để rút ngắn chiều dài của lò hồi, đồng thời, quá trình trao đổi nhiệt của khí trong lò được thực hiện ở trạng thái lơ lửng bên trong của lò sưởi sơ bộ, để bột thô có thể được trộn hoàn toàn với khí nóng thoát ra từ lò, do đó tăng diện tích tiếp xúc của khí và vật liệu, tốc độ truyền nhiệt nhanh và hiệu quả trao đổi nhiệt cao Để nâng cao hiệu quả sản xuất của hệ thống lò nung và giảm tiêu thụ nhiệt của clinker.

(1) Phân tán vật liệu (2) tách chất rắn khí (3) phân hủy trước

幻灯片11

5. Thiêu kết clinker xi măng

Sau khi bột thô được làm nóng trước và phân hủy trước trong bộ sấy sơ bộ lốc xoáy, quá trình tiếp theo là vào lò quay để đốt clinker.

Trong lò quay, cacbonat bị phân hủy nhanh chóng và một loạt các phản ứng trạng thái rắn diễn ra, dẫn đến sự hình thành các khoáng chất khác trong clinker xi măng. Với sự gia tăng nhiệt độ vật liệu, một số khoáng chất sẽ trở thành pha lỏng và hòa tan trong pha lỏng để tạo ra một lượng lớn clinker. Sau khi clinker được nung, nhiệt độ bắt đầu giảm. Cuối cùng, bộ làm mát clinker xi măng làm mát clinker nhiệt độ cao được xả ra từ lò quay đến nhiệt độ mà vận chuyển, lưu trữ và nghiền xi măng hạ nguồn có thể chịu được. Đồng thời, nhiệt hợp lý của clinker nhiệt độ cao được thu hồi để cải thiện hiệu suất nhiệt và chất lượng clinker của hệ thống.

幻灯片12

6. mài xi măng

Nghiền xi măng là quy trình cuối cùng của sản xuất dây chuyền sản xuất xi măng, và cũng là quá trình tiêu tốn nhiều điện năng nhất. Chức năng chính của nó là nghiền clinker xi măng (và chất tạo gel, vật liệu điều chỉnh hiệu suất, v.v.) đến kích thước hạt thích hợp (được biểu thị bằng độ mịn, diện tích bề mặt riêng, v.v.), tạo thành một sự phân cấp hạt nhất định, tăng diện tích hydrat hóa của nó, tăng tốc độ hydrat hóa và đáp ứng các yêu cầu về đông kết và làm cứng bột xi măng.

幻灯片13

7. Bao bì xi măng

Có hai cách vận chuyển xi măng là đóng bao và số lượng lớn.

幻灯片14

Thiết bị sản xuất xi măng

1. Hệ thống lò xi măng

Lò xi măng là thiết bị chính của nhà máy xi măng. Toàn bộ quá trình đốt clinker từ nguyên liệu thô được hoàn thành trong lò nung. Lò quay đơn giản nhất là lò rỗng khô. Bột nguyên liệu thô được thêm vào từ đuôi lò, và than nghiền được bơm từ đầu lò với không khí sơ cấp và đốt trong lò. Nhiệt độ ngọn lửa ở đây đạt 1800-2000 °C. Nguyên liệu thô liên tục chảy đến đầu lò trong lò, độ ẩm tăng dần. Sau khi sấy khô, khử nước, làm nóng sơ bộ và phân hủy, pha lỏng xuất hiện khi đạt khoảng 1300 ° C, sau đó tăng lên 1450 ° C dưới ngọn lửa, sau đó nguội đến 1300 ~ 1100 ° C để rời khỏi lò quay và rơi vào bộ làm mát thùng đơn. Khi nó được làm lạnh đến khoảng 100-150 °C, nó được dỡ xuống băng tải clinker và vận chuyển đến máy nghiền clinker, sau đó được lưu trữ trong kho sau khi nghiền.

幻灯片15

2. Hệ thống lò quay

Lò quay là một hình trụ làm bằng thép tấm và lót bằng gạch chịu lửa. Nó được hỗ trợ bởi đai bánh xe trên vỏ tải và bánh xe hỗ trợ bên dưới. Nó được điều khiển bởi vòng bánh răng lớn được lắp trên thân lò. Lò quay thường được đặt ở độ dốc 3,5%, tốc độ thường nằm trong vòng 1 vòng / phút và lò xử lý khô mới có thể đạt hơn 3 vòng / phút. Bộ làm mát trống đơn tương tự như lò nung ở chỗ nó được trang bị một tấm nâng để tăng tốc độ làm mát clinker. Nhiệt độ của xi lanh trong vùng nhiệt độ cao của đầu lò quá cao. Trước đây nó được làm mát bằng nước, nhưng bây giờ nó được làm mát bằng không khí. Lò rỗng quy trình khô nêu trên là loại lò cơ bản. Các loại lò khác chủ yếu thay đổi cấu trúc và kiểu sấy khô, làm nóng sơ bộ và phân hủy các bộ phận ở phía sau, đồng thời thay đổi bộ làm mát clinker.

幻灯片16

3. Trạm nghiền xi măng

Nếu quy trình của thiết bị sản xuất xi măng được coi là một hệ thống quy trình hoàn chỉnh thì sản phẩm cuối cùng là xi măng và clinker là bán thành phẩm. Do đó, hệ thống có thể được tách rời. Quá trình từ đào nguyên liệu thô đến sản xuất clinker là một giai đoạn, và giai đoạn thứ hai là xi măng làm từ clinker và vận chuyển và giao hàng. Nói chung, hai phần này nên được kết hợp với nhau, để chiếm ít đất hơn, thuận lợi cho việc quản lý, sử dụng ít lao động hơn và có thể được kiểm soát hoàn toàn tập trung. Tuy nhiên, trong một số trường hợp đặc biệt, tách biệt có lợi hơn.

幻灯片17

4. Hệ thống mài

Máy nghiền bi là thiết bị nghiền sớm nhất được sử dụng trong ngành sản xuất xi măng và nó vẫn đóng vai trò hàng đầu. Mặc dù hiệu quả của nó rất thấp, ví dụ, mức tiêu thụ điện năng của hạt đơn chỉ là 6% - 9%, việc bảo trì máy nghiền bi rất đơn giản và đáng tin cậy, đặc biệt là đối với mài clinker xi măng. Hình dạng và sự phân cấp của các hạt sản phẩm phù hợp, hiệu suất của xi măng tốt. Rất khó để tìm được thiết bị có thể thay thế hoàn toàn nó.

幻灯片18

一: Chuẩn bị bữa ăn thô

l 1. Bộ nạp tấm đá vôi

l Nó nằm trong xưởng nghiền đá vôi

l Ứng dụng cho ăn đá vôi

l 2. Máy nghiền đá vôi

l Nó được sử dụng để nghiền đá vôi

l Nó nằm trong xưởng nghiền đá vôi của nhà máy

l Loại nghiền loại búa một giai đoạn (pcf20.18)

l 3. Máy thu hồi máy xếp chồng trộn đá vôi

幻灯片19

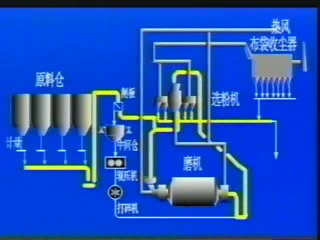

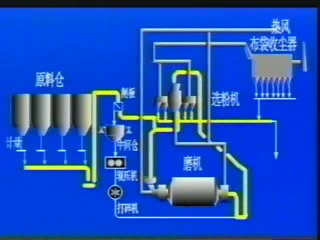

二: Nghiền nguyên liệu thô

Máy nghiền bi

幻灯片20

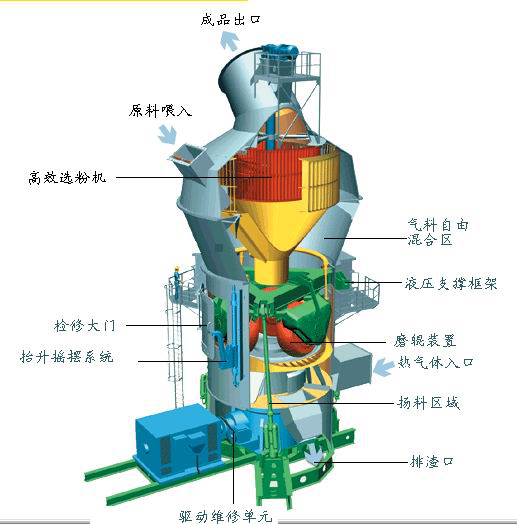

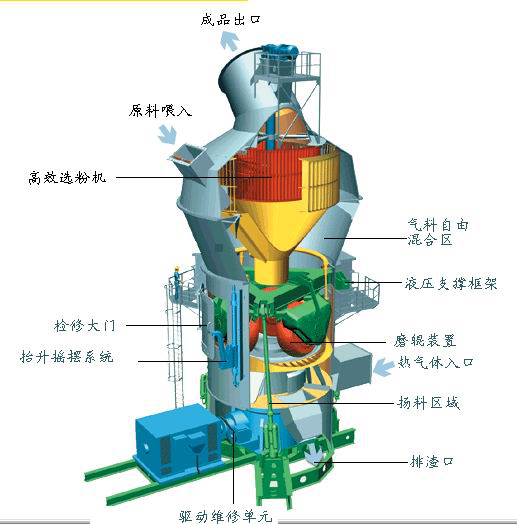

Máy nghiền đứng

幻灯片21

4. Máy nghiền con lăn

5. Túi hút bụi ở đuôi lò

Đặc điểm kỹ thuật và mô hình loại ngoài trời

Nó được sử dụng để thu thập bột nguyên liệu thô từ khí thải của đuôi lò và nhà máy nguyên liệu thô

Nó nằm phía sau tháp tạo độ ẩm và nhà máy nguyên liệu thô

6. Quạt hút bụi túi ở đuôi lò

Ứng dụng xử lý khí thải của đuôi lò và hệ thống nhà máy nguyên liệu Bố trí được đặt sau khi thu gom bụi túi ở đuôi lò

Nhiệt độ không khí làm việc bình thường: 80 ~ 150 °C, nhiệt độ giới hạn: 200 °C

7. Quạt nhiệt độ cao ở đuôi lò

Nó được sử dụng để chiết xuất khí thải từ bộ sấy sơ bộ

Bố trí nằm phía sau bộ sấy sơ bộ và tháp tạo ẩm Nhiệt độ bình thường của nhiệt độ không khí làm việc: 320 ~ 350 °C;

Nhiệt độ giới hạn: 450 °C;

Cánh quạt phải được làm bằng vật liệu chống mài mòn chất lượng cao để đảm bảo tuổi thọ lâu dài của cánh quạt.

8. Quạt tuần hoàn của nhà máy nguyên liệu thô

Được sử dụng để thông gió cho hệ thống nhà máy nguyên liệu

Vị trí sắp xếp nằm phía sau lốc xoáy kết hợp của nhà máy nguyên liệu thô

Nhiệt độ không khí làm việc bình thường: 90 ~ 100 °C Nhiệt độ giới hạn (thời gian ngắn): 250 °C

Cánh quạt phải được làm bằng vật liệu chống mài mòn chất lượng cao để đảm bảo tuổi thọ lâu dài của cánh quạt.

幻灯片22

三: Clinker bắn

Nồi nung

幻灯片23

Máy sấy sơ bộ

Việc làm nóng sơ bộ và phân hủy một phần bột thô được hoàn thành bằng cách làm nóng sơ bộ thay vì một phần của chức năng lò quay, để rút ngắn chiều dài của lò hồi, đồng thời, quá trình trao đổi nhiệt của khí trong lò được thực hiện ở trạng thái lơ lửng bên trong của lò sưởi sơ bộ, để bột thô có thể được trộn hoàn toàn với khí nóng thoát ra từ lò, do đó tăng diện tích tiếp xúc của khí và vật liệu, tốc độ truyền nhiệt nhanh và hiệu quả trao đổi nhiệt cao Để nâng cao hiệu quả sản xuất của hệ thống lò nung và giảm tiêu thụ nhiệt của clinker.

幻灯片24

幻灯片25

9. Thang máy gầu lưu trữ

Cách sử dụng: lưu trữ nguyên liệu thô (loại ngoài trời với nền tảng bảo trì đầu)

10. Thang máy gầu cho ăn

Mục đích nguyên liệu thô vào bộ sấy sơ bộ (loại ngoài trời với nền tảng bảo trì đầu)

11. Lò quay

12. Bộ làm mát lưới

13. Quạt làm mát làm mát

Mục đích và vị trí: nó được sử dụng để cung cấp không khí cho khí thải của bộ làm mát lưới, được bố trí xung quanh bộ làm mát lưới, được bố trí xung quanh bộ làm mát lưới,

14. Máy hút bụi điện tại đầu lò

Nó được sử dụng để xử lý không khí còn sót lại của bộ làm mát lưới ở đầu lò

Cách bố trí nằm phía sau bộ làm mát và phía trước bộ hút bụi điện và quạt hút ở đầu lò

15. Máy hút bụi điện và quạt hút tại đầu lò

Nó được sử dụng để xả khí thải của máy làm mát sau khi lọc bằng máy hút bụi điện

Cách bố trí nằm phía sau bộ làm mát đầu lò và máy hút bụi điện

Nhiệt độ không khí làm việc bình thường: 200 ~ 250 °C, tối đa (thời gian ngắn): 400 °C

Cánh quạt phải được làm bằng vật liệu chống mài mòn chất lượng cao để đảm bảo tuổi thọ lâu dài của cánh quạt.

16. Băng tải xô xích clinker

幻灯片26

四: Nghiền xi măng

17Trạm nghiền xi măng

18Dải phân cách

Quy trình sản xuất xi măng chỉ đơn giản là hai nghiền và một thiêu kết, tức là nguyên liệu được khai thác, nghiền, nghiền và trộn để sản xuất nguyên liệu. Nguyên liệu thô được nung ở nhiệt độ cao 1450 ~ C để sản xuất clinker. Clinker được nghiền nát và nghiền cùng với thạch cao hoặc các vật liệu hỗn hợp khác để trở thành xi măng. Do sự khác biệt giữa chế biến bột thô khô và ướt, các phương pháp sản xuất được chia thành ba loại: quy trình ướt, quy trình bán khô hoặc quy trình bán ướt và quy trình khô.

幻灯片3

Đặc điểm của sản xuất quy trình ướt

Bột thô được làm thành bùn có hàm lượng nước từ 32% - 36%, được sấy khô và nung thành clinker trong lò quay. Chuẩn bị ướt bùn, tiêu thụ năng lượng nghiền thấp, khoảng 30%, bùn dễ trộn, thành phần bột thô ổn định, có lợi cho việc nung clinker chất lượng cao. Đơn vị nhiệt tiêu thụ của clinker trong lò quay cao hơn 2093 ~ 2931kt / kg (500-700kcal / kg) so với lò xử lý khô. Nhiệt độ của clinker thải ra khỏi lò thấp hơn, vì vậy không thích hợp để đốt clinker có hàm lượng silica cao và alumin cao.

幻灯片4

Đặc điểm của sản xuất bán khô

Quá trình bán khô được gọi là quá trình bán khô khi bột bột thô khô được làm bằng cách thêm 10% ~ 15% nước vào lò. Lò quay có lò sưởi còn được gọi là lò lipol và lò trục được sản xuất bằng quy trình bán khô. Ở nước ngoài, có một loại bùn được điều chế bằng phương pháp ướt, được ép và khử nước bằng phương pháp cơ học, sau đó được chế tạo thành phần bùn với hàm lượng nước khoảng 19%, sau đó nung trong lò lipol, được gọi là sản xuất quá trình bán ướt. Độ ẩm của nguyên liệu thô trong quá trình bán khô giảm, và mức tiêu thụ nhiệt đơn vị của clinker cũng có thể giảm 837 ~ 1675kj / kg (200 ~ 400kcal / kg) so với quá trình ướt. Vì lò sưởi lưới được sử dụng để thay thế một phần của lò quay để làm khô bóng vật liệu, lò quay có thể được rút ngắn. Ví dụ, sản lượng khối lượng đơn vị của lò có thể tăng gấp 2-3 lần. Tuy nhiên, quá trình bán khô đòi hỏi bột sống phải có độ dẻo nhất định để tạo thành những quả bóng, vì vậy ứng dụng của nó bị hạn chế ở một mức độ nhất định. Có nhiều lỗi cơ học trong máy sưởi. Ở Trung Quốc, nhiệt độ nung thường thấp, vì vậy không thích hợp để đốt clinker chất lượng cao.

幻灯片5

Đặc điểm của sản xuất khô

Trong quá trình khô, bột thô được đưa trực tiếp vào lò để nung, độ ẩm của bột thô vào lò thường chỉ 1% ~ 2%, giúp tiết kiệm rất nhiều nhiệt cần thiết để sấy bột sống. Trước đây, lò quay rỗng được sử dụng trong sản xuất quy trình khô, hiệu suất truyền nhiệt trong lò thấp, đặc biệt là ở vùng phân hủy có mức tiêu thụ nhiệt cao, do đó hiệu suất nhiệt của lò rỗng quá trình khô không được cải thiện nhiều. Bột bột thô pha chế bằng phương pháp khô không dễ trộn đều, ảnh hưởng đến chất lượng của clinker. Do đó, sản xuất quy trình ướt chiếm ưu thế trong những năm 1940-1950. Vào những năm 1950, công nghệ khuấy không khí và công nghệ làm nóng sơ bộ huyền phù của bột bột thô đã xuất hiện. Vào đầu những năm 1970, công nghệ trước khi phân hủy, đồng nhất trước nguyên liệu và công nghệ kiểm soát chất lượng bột thô ra đời. Bây giờ sản xuất quy trình khô hoàn toàn có thể chế biến bột sống với chất lượng đồng đều. Lò nung sơ bộ mới đã chuyển quá trình làm nóng sơ bộ bột thô và phân hủy cacbonat sang trạng thái huyền phù bên ngoài của lò, có hiệu suất nhiệt cao, giảm tải của lò quay, không chỉ giảm tiêu thụ nhiệt mà còn tăng hiệu suất nhiệt của lò quay từ 30% lên 60% lò ướt, và mở rộng năng lực sản xuất lò nung.

幻灯片6

Quy trình chính của nhà máy xi măng

Quy trình sản xuất xi măng chủ yếu được chia thành ba giai đoạn: chuẩn bị nguyên liệu, đốt clinker và nghiền xi măng.

Lấy sản xuất quy trình khô làm ví dụ, nó bao gồm các quy trình chính sau:

nghiền và đồng nhất trước bột thô - Chuẩn bị đồng nhất bột thô - Gia nhiệt sơ bộ phân hủy clinker xi măng - Nghiền xi măng nung - Bao bì xi măng

幻灯片7

1. nghiền và đồng nhất trước

(1) Trong quá trình sản xuất xi măng nghiền, hầu hết các nguyên liệu thô cần được nghiền nát, chẳng hạn như đá vôi, đất sét, quặng sắt và than.

(2) Công nghệ đồng nhất trước nguyên liệu là sử dụng công nghệ xếp chồng khoa học để thực hiện sự đồng nhất sơ bộ của nguyên liệu thô trong quá trình bảo quản và lấy nguyên liệu, để bãi nguyên liệu có chức năng lưu trữ và đồng nhất cùng một lúc.

幻灯片8

2. Chuẩn bị bữa ăn thô

Trong quá trình sản xuất xi măng, ít nhất 3 tấn nguyên liệu (bao gồm các nguyên liệu, nhiên liệu, clinker, hỗn hợp và thạch cao) phải được nghiền cho mỗi tấn xi măng Portland. Theo thống kê, điện năng tiêu thụ cho việc nghiền dây chuyền sản xuất xi măng quy trình khô chiếm hơn 60% tổng công suất, trong đó nghiền nguyên liệu chiếm hơn 30%, nhà máy than chiếm khoảng 3% và nghiền xi măng chiếm khoảng 40%. Do đó, việc lựa chọn hợp lý thiết bị nghiền và quy trình xử lý, tối ưu hóa các thông số quy trình, vận hành chính xác và kiểm soát hệ thống vận hành có ý nghĩa rất quan trọng để đảm bảo chất lượng sản phẩm và giảm tiêu thụ năng lượng.

幻灯片9

3. đồng nhất bột thô

Trong quá trình sản xuất xi măng quy trình khô mới, ổn định thành phần của nguyên liệu vào hố là tiền đề để ổn định hệ thống nhiệt đốt clinker, và hệ thống đồng nhất của bột thô đóng vai trò quan trọng cuối cùng trong việc ổn định thành phần của nguyên liệu thô vào hố.

幻灯片10

4. Làm nóng trước phân hủy

Việc làm nóng sơ bộ và phân hủy một phần bột thô được hoàn thành bằng cách làm nóng sơ bộ thay vì một phần của chức năng lò quay, để rút ngắn chiều dài của lò hồi, đồng thời, quá trình trao đổi nhiệt của khí trong lò được thực hiện ở trạng thái lơ lửng bên trong của lò sưởi sơ bộ, để bột thô có thể được trộn hoàn toàn với khí nóng thoát ra từ lò, do đó tăng diện tích tiếp xúc của khí và vật liệu, tốc độ truyền nhiệt nhanh và hiệu quả trao đổi nhiệt cao Để nâng cao hiệu quả sản xuất của hệ thống lò nung và giảm tiêu thụ nhiệt của clinker.

(1) Phân tán vật liệu (2) tách chất rắn khí (3) phân hủy trước

幻灯片11

5. Thiêu kết clinker xi măng

Sau khi bột thô được làm nóng trước và phân hủy trước trong bộ sấy sơ bộ lốc xoáy, quá trình tiếp theo là vào lò quay để đốt clinker.

Trong lò quay, cacbonat bị phân hủy nhanh chóng và một loạt các phản ứng trạng thái rắn diễn ra, dẫn đến sự hình thành các khoáng chất khác trong clinker xi măng. Với sự gia tăng nhiệt độ vật liệu, một số khoáng chất sẽ trở thành pha lỏng và hòa tan trong pha lỏng để tạo ra một lượng lớn clinker. Sau khi clinker được nung, nhiệt độ bắt đầu giảm. Cuối cùng, bộ làm mát clinker xi măng làm mát clinker nhiệt độ cao được xả ra từ lò quay đến nhiệt độ mà vận chuyển, lưu trữ và nghiền xi măng hạ nguồn có thể chịu được. Đồng thời, nhiệt hợp lý của clinker nhiệt độ cao được thu hồi để cải thiện hiệu suất nhiệt và chất lượng clinker của hệ thống.

幻灯片12

6. mài xi măng

Nghiền xi măng là quy trình cuối cùng của sản xuất dây chuyền sản xuất xi măng, và cũng là quá trình tiêu tốn nhiều điện năng nhất. Chức năng chính của nó là nghiền clinker xi măng (và chất tạo gel, vật liệu điều chỉnh hiệu suất, v.v.) đến kích thước hạt thích hợp (được biểu thị bằng độ mịn, diện tích bề mặt riêng, v.v.), tạo thành một sự phân cấp hạt nhất định, tăng diện tích hydrat hóa của nó, tăng tốc độ hydrat hóa và đáp ứng các yêu cầu về đông kết và làm cứng bột xi măng.

幻灯片13

7. Bao bì xi măng

Có hai cách vận chuyển xi măng là đóng bao và số lượng lớn.

幻灯片14

Thiết bị sản xuất xi măng

1. Hệ thống lò xi măng

Lò xi măng là thiết bị chính của nhà máy xi măng. Toàn bộ quá trình đốt clinker từ nguyên liệu thô được hoàn thành trong lò nung. Lò quay đơn giản nhất là lò rỗng khô. Bột nguyên liệu thô được thêm vào từ đuôi lò, và than nghiền được bơm từ đầu lò với không khí sơ cấp và đốt trong lò. Nhiệt độ ngọn lửa ở đây đạt 1800-2000 °C. Nguyên liệu thô liên tục chảy đến đầu lò trong lò, độ ẩm tăng dần. Sau khi sấy khô, khử nước, làm nóng sơ bộ và phân hủy, pha lỏng xuất hiện khi đạt khoảng 1300 ° C, sau đó tăng lên 1450 ° C dưới ngọn lửa, sau đó nguội đến 1300 ~ 1100 ° C để rời khỏi lò quay và rơi vào bộ làm mát thùng đơn. Khi nó được làm lạnh đến khoảng 100-150 °C, nó được dỡ xuống băng tải clinker và vận chuyển đến máy nghiền clinker, sau đó được lưu trữ trong kho sau khi nghiền.

幻灯片15

2. Hệ thống lò quay

Lò quay là một hình trụ làm bằng thép tấm và lót bằng gạch chịu lửa. Nó được hỗ trợ bởi đai bánh xe trên vỏ tải và bánh xe hỗ trợ bên dưới. Nó được điều khiển bởi vòng bánh răng lớn được lắp trên thân lò. Lò quay thường được đặt ở độ dốc 3,5%, tốc độ thường nằm trong vòng 1 vòng / phút và lò xử lý khô mới có thể đạt hơn 3 vòng / phút. Bộ làm mát trống đơn tương tự như lò nung ở chỗ nó được trang bị một tấm nâng để tăng tốc độ làm mát clinker. Nhiệt độ của xi lanh trong vùng nhiệt độ cao của đầu lò quá cao. Trước đây nó được làm mát bằng nước, nhưng bây giờ nó được làm mát bằng không khí. Lò rỗng quy trình khô nêu trên là loại lò cơ bản. Các loại lò khác chủ yếu thay đổi cấu trúc và kiểu sấy khô, làm nóng sơ bộ và phân hủy các bộ phận ở phía sau, đồng thời thay đổi bộ làm mát clinker.

幻灯片16

3. Trạm nghiền xi măng

Nếu quy trình của thiết bị sản xuất xi măng được coi là một hệ thống quy trình hoàn chỉnh thì sản phẩm cuối cùng là xi măng và clinker là bán thành phẩm. Do đó, hệ thống có thể được tách rời. Quá trình từ đào nguyên liệu thô đến sản xuất clinker là một giai đoạn, và giai đoạn thứ hai là xi măng làm từ clinker và vận chuyển và giao hàng. Nói chung, hai phần này nên được kết hợp với nhau, để chiếm ít đất hơn, thuận lợi cho việc quản lý, sử dụng ít lao động hơn và có thể được kiểm soát hoàn toàn tập trung. Tuy nhiên, trong một số trường hợp đặc biệt, tách biệt có lợi hơn.

幻灯片17

4. Hệ thống mài

Máy nghiền bi là thiết bị nghiền sớm nhất được sử dụng trong ngành sản xuất xi măng và nó vẫn đóng vai trò hàng đầu. Mặc dù hiệu quả của nó rất thấp, ví dụ, mức tiêu thụ điện năng của hạt đơn chỉ là 6% - 9%, việc bảo trì máy nghiền bi rất đơn giản và đáng tin cậy, đặc biệt là đối với mài clinker xi măng. Hình dạng và sự phân cấp của các hạt sản phẩm phù hợp, hiệu suất của xi măng tốt. Rất khó để tìm được thiết bị có thể thay thế hoàn toàn nó.

幻灯片18

一: Chuẩn bị bữa ăn thô

l 1. Bộ nạp tấm đá vôi

l Nó nằm trong xưởng nghiền đá vôi

l Ứng dụng cho ăn đá vôi

l 2. Máy nghiền đá vôi

l Nó được sử dụng để nghiền đá vôi

l Nó nằm trong xưởng nghiền đá vôi của nhà máy

l Loại nghiền loại búa một giai đoạn (pcf20.18)

l 3. Máy thu hồi máy xếp chồng trộn đá vôi

幻灯片19

二: Nghiền nguyên liệu thô

Máy nghiền bi

幻灯片20

Máy nghiền đứng

幻灯片21

4. Máy nghiền con lăn

5. Túi hút bụi ở đuôi lò

Đặc điểm kỹ thuật và mô hình loại ngoài trời

Nó được sử dụng để thu thập bột nguyên liệu thô từ khí thải của đuôi lò và nhà máy nguyên liệu thô

Nó nằm phía sau tháp tạo độ ẩm và nhà máy nguyên liệu thô

6. Quạt hút bụi túi ở đuôi lò

Ứng dụng xử lý khí thải của đuôi lò và hệ thống nhà máy nguyên liệu Bố trí được đặt sau khi thu gom bụi túi ở đuôi lò

Nhiệt độ không khí làm việc bình thường: 80 ~ 150 °C, nhiệt độ giới hạn: 200 °C

7. Quạt nhiệt độ cao ở đuôi lò

Nó được sử dụng để chiết xuất khí thải từ bộ sấy sơ bộ

Bố trí nằm phía sau bộ sấy sơ bộ và tháp tạo ẩm Nhiệt độ bình thường của nhiệt độ không khí làm việc: 320 ~ 350 °C;

Nhiệt độ giới hạn: 450 °C;

Cánh quạt phải được làm bằng vật liệu chống mài mòn chất lượng cao để đảm bảo tuổi thọ lâu dài của cánh quạt.

8. Quạt tuần hoàn của nhà máy nguyên liệu thô

Được sử dụng để thông gió cho hệ thống nhà máy nguyên liệu

Vị trí sắp xếp nằm phía sau lốc xoáy kết hợp của nhà máy nguyên liệu thô

Nhiệt độ không khí làm việc bình thường: 90 ~ 100 °C Nhiệt độ giới hạn (thời gian ngắn): 250 °C

Cánh quạt phải được làm bằng vật liệu chống mài mòn chất lượng cao để đảm bảo tuổi thọ lâu dài của cánh quạt.

幻灯片22

三: Clinker bắn

Nồi nung

幻灯片23

Máy sấy sơ bộ

Việc làm nóng sơ bộ và phân hủy một phần bột thô được hoàn thành bằng cách làm nóng sơ bộ thay vì một phần của chức năng lò quay, để rút ngắn chiều dài của lò hồi, đồng thời, quá trình trao đổi nhiệt của khí trong lò được thực hiện ở trạng thái lơ lửng bên trong của lò sưởi sơ bộ, để bột thô có thể được trộn hoàn toàn với khí nóng thoát ra từ lò, do đó tăng diện tích tiếp xúc của khí và vật liệu, tốc độ truyền nhiệt nhanh và hiệu quả trao đổi nhiệt cao Để nâng cao hiệu quả sản xuất của hệ thống lò nung và giảm tiêu thụ nhiệt của clinker.

幻灯片24

幻灯片25

9. Thang máy gầu lưu trữ

Cách sử dụng: lưu trữ nguyên liệu thô (loại ngoài trời với nền tảng bảo trì đầu)

10. Thang máy gầu cho ăn

Mục đích nguyên liệu thô vào bộ sấy sơ bộ (loại ngoài trời với nền tảng bảo trì đầu)

11. Lò quay

12. Bộ làm mát lưới

13. Quạt làm mát làm mát

Mục đích và vị trí: nó được sử dụng để cung cấp không khí cho khí thải của bộ làm mát lưới, được bố trí xung quanh bộ làm mát lưới, được bố trí xung quanh bộ làm mát lưới,

14. Máy hút bụi điện tại đầu lò

Nó được sử dụng để xử lý không khí còn sót lại của bộ làm mát lưới ở đầu lò

Cách bố trí nằm phía sau bộ làm mát và phía trước bộ hút bụi điện và quạt hút ở đầu lò

15. Máy hút bụi điện và quạt hút tại đầu lò

Nó được sử dụng để xả khí thải của máy làm mát sau khi lọc bằng máy hút bụi điện

Cách bố trí nằm phía sau bộ làm mát đầu lò và máy hút bụi điện

Nhiệt độ không khí làm việc bình thường: 200 ~ 250 °C, tối đa (thời gian ngắn): 400 °C

Cánh quạt phải được làm bằng vật liệu chống mài mòn chất lượng cao để đảm bảo tuổi thọ lâu dài của cánh quạt.

16. Băng tải xô xích clinker

幻灯片26

四: Nghiền xi măng

17Trạm nghiền xi măng

18Dải phân cách